彻底解决扭缆系统的电缆问题! 金风科技开发出风电偏航集电环系统

风力发电机组偏航工况下,通常采用扭缆系统实现电能传输。传统的扭缆系统结构复杂、设计难度大,存在电缆下滑、磨损、过温等问题,金风科技股份有限公司的雷现永、岑先富、高保印、白明睿,在2024年第11期《电气技术》上撰文提出一种新型扭缆系统,采用双重承重、不接触、有间距敷设等方案解决上述问题。此外,随着机组容量的增大,扭缆系统中电缆根数会超出极限,因此本文开发了无电缆扭缆的偏航集电环系统来实现偏航工况下的电能传输。样机验证结果表明,本文开发的偏航集电环系统可彻底解决扭缆系统中电缆现存的问题。

风力发电机组通常采用扭缆系统来实现偏航工况下的电能传输,然而传统的扭缆系统普遍存在电缆下滑、电缆磨损、电缆过温问题。针对此类问题,本文提出新型“掐头去尾”扭缆系统并进行试验验证。

针对大容量机组,扭缆系统的设计更加复杂,问题更加突出。扭缆系统已经成为风电机组发展的制约因素,因此开发一种可以替代扭缆系统的电能传输方案迫在眉睫。通过对标其他行业旋转工况下电能传输的应用案例,并结合风电机组变桨滑环的工程应用经验,本文提出一种风电机组用大电流偏航集电环系统并进行样机验证。

本文工作的主要意义包括以下方面:

1)开发新型扭缆系统,解决风力发电机组传统扭缆系统存在的电缆下滑、电缆磨损、电缆过温三大问题,从而保证风电机组的可靠性。

2)针对大兆瓦机组超出扭缆系统设计极限的情况,开发偏航集电环替代扭缆系统的方案,解决大兆瓦机组偏航工况下的电能传输问题。

3)采用扭缆系统时,扭缆段电缆仍需采用铜电缆作为载体,成本相对较高。采用偏航集电环则无扭缆需求,无需采用铜电缆,偏航集电环+铝合金电缆的组合可实现电能传输系统成本最优。

1 风电机组偏航工况下电能传输系统简介

风电机组运行过程中,机舱需要实时根据主控命令偏航对风,以获取最优风速、输出最大功率。风机机舱相对于静止的塔架为“转子”,因此机舱内发电机至塔底变流器需要实现旋转工况下的电能传输。风电行业解决偏航工况下的电能传输问题通常采用铜电缆扭缆系统,但是传统扭缆系统的设计不够完善,大多存在电缆下滑、电缆磨损、电缆过温等问题,严重情况下会引起电缆和风电机组烧毁,造成重大经济损失。因此,开发安全可靠的偏航工况下的电能传输系统至关重要。

2 新型扭缆系统

2.1 电缆下滑问题解决思路

扭缆段电缆需要跟随机舱偏航运动,因此电缆需要在机舱内承重。为了满足风电机组极限解缆角度900°的需求,依据工程应用经验,电缆悬垂段长度需保持在10m左右。以某机型为例,机侧动力电缆24根,电缆总质量约为1000kg,大风偏航情况下扭缆电缆会跟随塔筒摆动,对电缆承重装置的拉力会进一步加大。

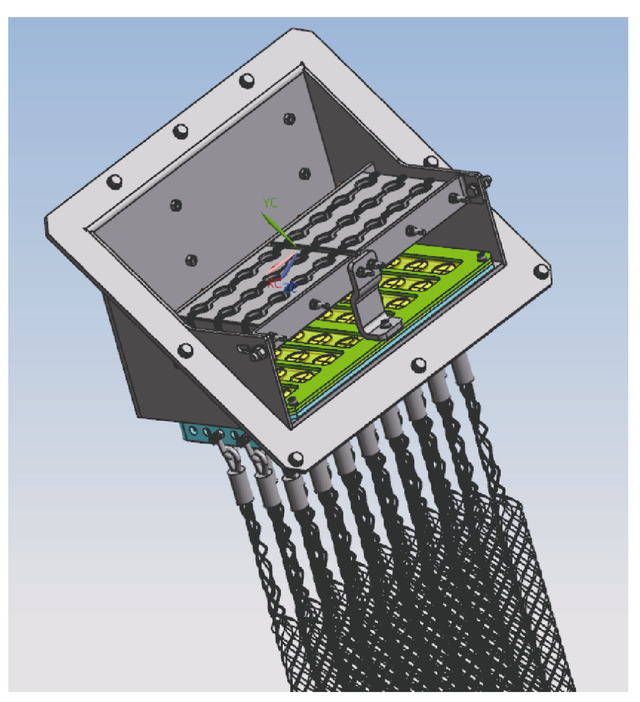

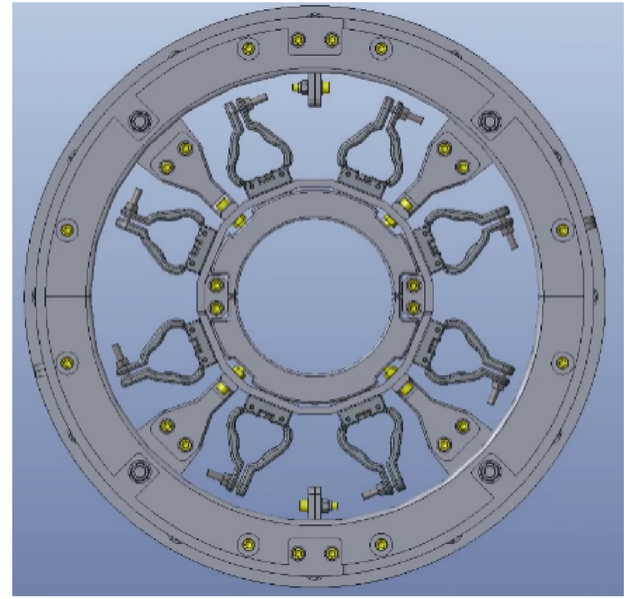

为有效解决电缆下滑的问题,结合风电机组结构特点和电缆特性,开发电缆夹板和电缆网兜双重承重方案,以保证风电机组运行中扭缆系统的可靠性。电缆夹板和电缆网兜示意图如图1所示。

图1 电缆夹板和电缆网兜示意图

2.2 电缆磨损问题解决思路

传统扭缆段电缆产生磨损的原因如下:塔架内悬垂段动力电缆作为旋转部分与塔架内电缆固定限位结构之间存在相对运动,而只要存在接触和相对运动,就无法避免磨损。因此,通过避免电缆与限位结构间的接触来解决电缆磨损的问题,即围绕“不接触”原则进行解决方案的开发设计。

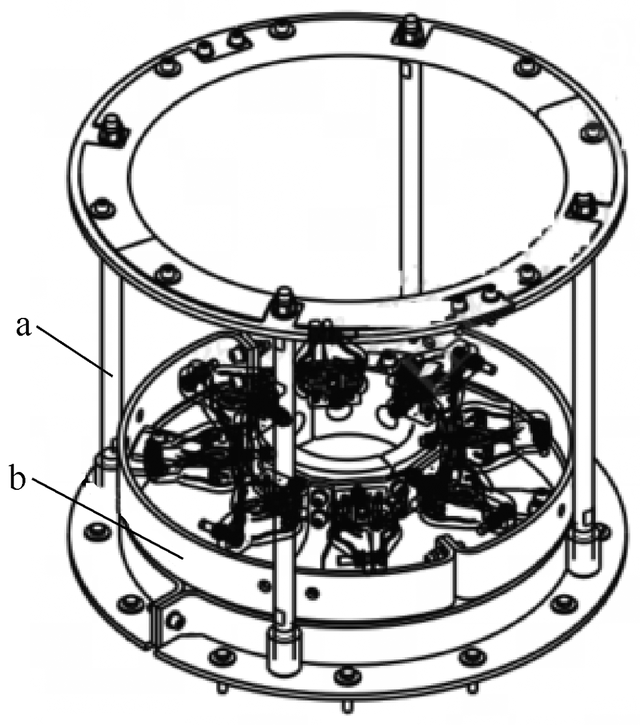

“不接触”扭缆系统示意图如图2所示,电缆固定于三角形电缆夹内,电缆夹所在分度圆及外圈金属隔环为一体结构,可跟随电缆扭缆进行旋转。图2中金属杆a和金属环b旋转接触,并实现旋转限位功能,电缆与笼型固定结构不接触,从而解决电缆磨损问题。

图2 “不接触”扭缆系统示意图

2.3 电缆过温问题解决思路

电缆中通过电流时,自身电阻会产生热量。随着机组容量越来越大,扭缆段电缆根数越来越多,扭缆段电缆在偏航过程中容易集束,因此散热量越来越大。如果电缆不能及时将热量散发出去就会产生过温,导致电缆护套开裂发白,加速电缆老化,影响风机安全运行。因此,扭缆段电缆是整个电能传输系统中载流量的薄弱点,电能系统可靠性评估需要优先解决扭缆段问题。

式(1)

图3 电缆隔环设计示意图

2.4 电缆扭缆过程中电缆提升量问题解决思路

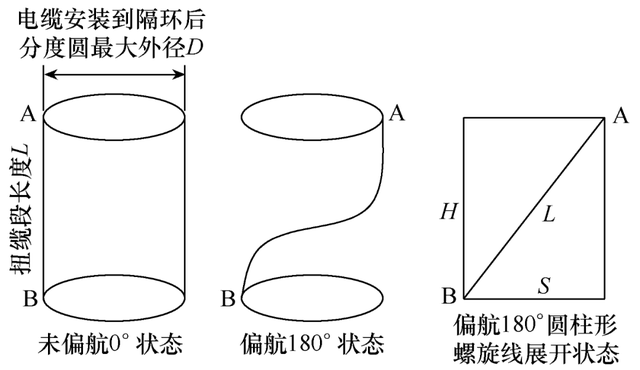

风机偏航过程中,电缆跟随机舱扭缆会有一定的抬升。在设计电缆扭缆系统时,需要考虑电缆抬升量,避免图2中金属杆a高度不够导致金属环b向上抬升时与笼型结构顶部卡滞,产生电缆拉断烧毁等风险。风电机组偏航角速度为0.2°/s,偏航状态下扭缆电缆可近似认为是静力学理想模型,因此采用静力学模型来分析扭缆时的电缆运动形态的变化。

根据扭缆段电缆自然状态下的悬垂长度和偏航角度,计算悬垂段电缆的抬升高度,从而确定电缆扭缆系统设计边界。将电缆视作柔软而不延伸的柔性体,电缆扭缆状态抬升量等效示意图如图4所示。

图4 电缆扭缆状态抬升量等效示意图

式(2)-(4)

根据以上分析,电缆三角形间距两根电缆外径敷设时,依据应用经验某机组扭缆长度确定为10m,经过设计排布后的分度圆直径为320mm。经计算,900°极限偏航角度下,电缆抬升量为321mm。考虑一定的设计裕度,确定图2中金属杆a高度为500mm,以保证极限偏航解缆角度下扭缆电缆抬升量满足要求。扭缆系统整体设计示意图如图5所示,其中顶部和底部采用止扭结构,即引言所述“掐头去尾”新型扭缆系统。

图5 扭缆系统整体设计示意图

2.5 新型扭缆系统样机验证及批量应用

顶段塔架马鞍平台距塔架顶法兰10m,为了对扭缆段电缆进行合理限位,均匀布置三个井字梁,井字梁及电缆隔环分布示意图如图6所示。不同偏航角度下扭缆段电缆抬升量试验数据见表1。

某厂家风电机组极限解缆角度为900°,通过某样机偏航900°时扭缆段电缆的抬升量可知,下段扭缆段电缆抬升量大于上段扭缆段电缆抬升量。最底部扭缆段电缆抬升量为340mm,与计算值321mm接近,证明电缆扭缆时参考静力学模型进行分析计算是可行的。扭缆段电缆最大抬升量340mm小于图2扭缆笼型结构中金属杆a高度的设计值500mm,设计方案满足样机实际运行要求。经样机实际验证,此扭缆系统满足风机极限偏航要求。

图6 扭缆系统井字梁及电缆隔环分布示意图

表1 不同偏航角度下扭缆段电缆抬升量试验数据

截至目前,国内外各产品线已有3 800多台机组采用此新型扭缆系统。经过多年批量运行验证,此新型扭缆系统运行安全可靠,已解决了传统扭缆系统的电缆下滑、磨损、过温三大难题。因此,针对机组容量相对较小、电缆根数相对较少的风电机组,此新型扭缆系统可作为一种成熟可靠的偏航工况下电能传输的解决方案。

3 偏航集电环

随着机组容量越来越大,扭缆电缆根数越来越多,电缆截面逐步增大。相应地,扭缆系统设计更加复杂,扭缆系统整体结构更大。因此,针对大兆瓦风电机组,本文通过对标其他行业旋转工况下电能传输的应用案例,结合风电机组变桨滑环的工程应用经验,开发风机偏航工况下的偏航集电环电能传输方案。

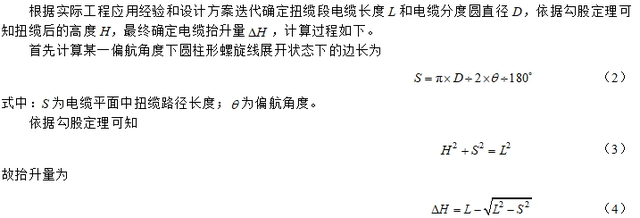

3.1 偏航集电环总体设计思路

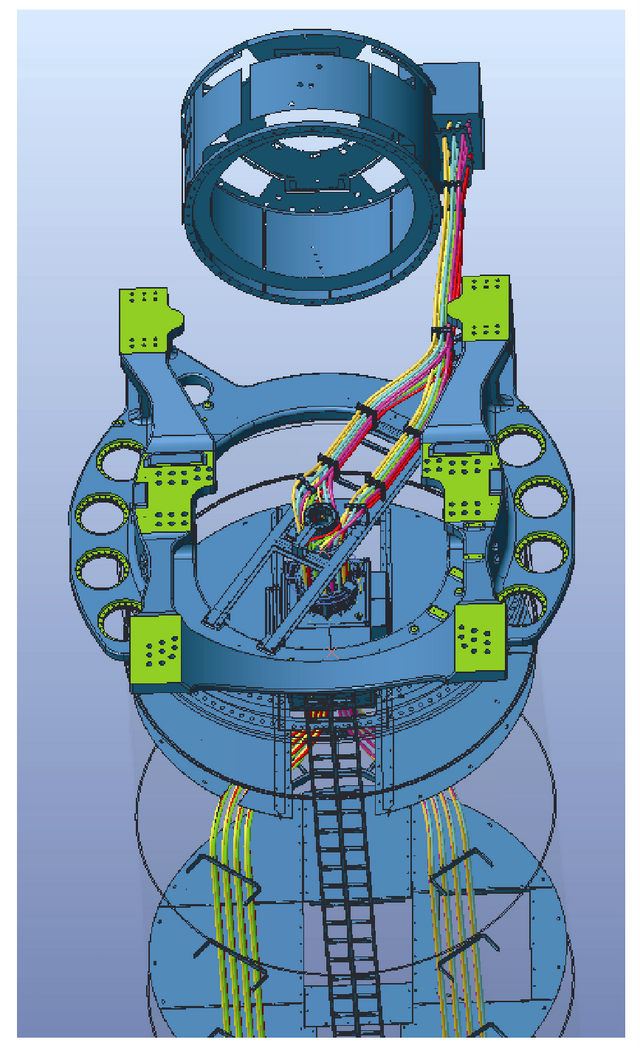

偏航集电环整体布置于顶段塔架顶平台,其中集电环的定子侧与塔架顶平台通过减震垫和螺栓固定,与塔筒保持相对静止。集电环的转子侧位于集电环上部,通过安装在风机底座上的拨叉拨动,与机舱同步偏航;转子侧由接线母排、滑道、外壳等部分构成,母排连接发电机主电缆。偏航集电环转子和定子通过转子滑道和定子侧的电刷滑动接触导电,实现电能传输功能。

发电机引出电缆沿机舱内动力电缆桥架布线至偏航集电环转子侧,与转子侧铜排连接。采用偏航集电环方案后,风机无扭缆电缆需求。考虑风电机组经济性,经过设计,塔架垂直段采用铝合金电缆成本最优。偏航集电环+塔筒垂直段铝合金电缆的结合,彻底替代了扭缆系统,不仅可解决大兆瓦机组扭缆系统设计瓶颈问题,还可保证风电机组的成本最优。偏航集电环总体设计方案及接线示意图如图7所示。

图7 偏航集电环总体设计方案及接线示意图

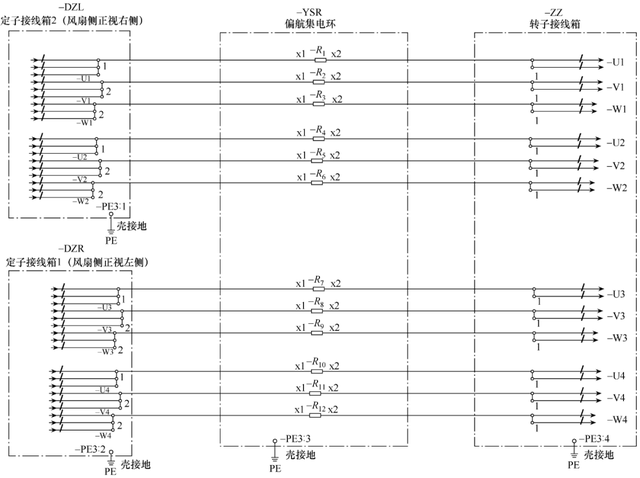

3.2 电气原理设计

偏航集电环在风力发电机组中的布置位置如图7所示,偏航集电环串联在发电机到变流器的输电主回路中,其电路模型为纯阻性电路。偏航集电环主回路电气原理如图8所示,其主要电阻包括转子导电环电阻、导电环与电刷之间的接触电阻、电刷本体电阻。为了保证各电刷载流量均匀分布,对其电路物理硬件结构作如下设计规定:

1)每相主电路由多个电刷支路并联、多点出线。

2)每个电刷出线就近相连构成均流环。

3)每个电刷按“相线号-序号”的规则单独编号。

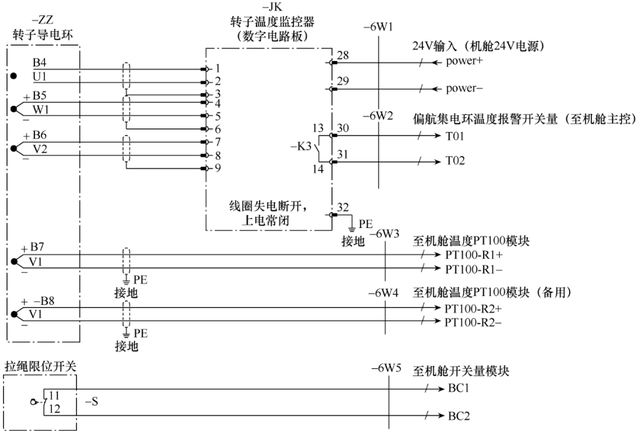

3.3 偏航集电环保护设计

偏航集电环工作在机组主回路中,且发电机开关柜下置后,其安全性至关重要,因此对集电环进行必要的机电安全保护设计。主要考虑电气过温保护和机械运转不同步保护,监控保护电路如图9所示。

图8 偏航集电环主回路电气原理

图9 偏航集电环监控保护电路

温度监控保护板输入电源取用主控24V电源,在保护板电源输入侧前置DC隔离模块。

针对电气过温保护,除了设计散热方案外,同时设置温度监控保护,温度监测点不少于13个。每个环道布置2个测温点且保证测温点在导电环出线母排附近;多个温度数据通过温度比较器进行比较,在温度超过限值(推荐设置为95℃)时,输出一路高温故障开关量至机舱控制柜。

另设置一路温度采集点布置在自上而下倒数第二通道导电环,送入机组机舱控制柜,实时监测导电环温度。在温度超过主控设置限值(推荐设置为85℃)时报警,测温Pt须具备承受工频耐压4 000V的绝缘水平,开关量24V高电平视为正常,低电平报警。

机械安全方面,设计拨叉失效限位开关(DC 24V),作为机械安全报警设备。正常偏航运行时,拨叉连杆和集电环转子侧电缆同步。当拨叉失效或者连杆断裂时,在偏航工况下,拨叉连杆和集电环转子侧电缆不同步,限位开关失电,低电平上传风机主控报故障告警,可停机但不停止偏航动作。结合主控偏航策略,在停机后必须允许偏航的策略下,可允许拨叉失效后继续偏航。

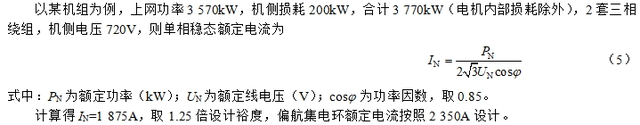

3.4 额定电流计算

式(5)

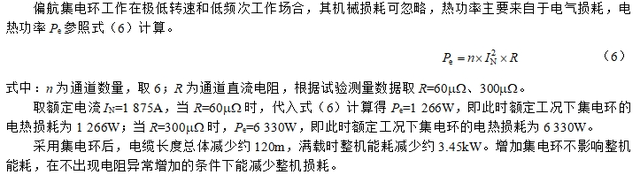

3.5 发热功率计算

式(6)

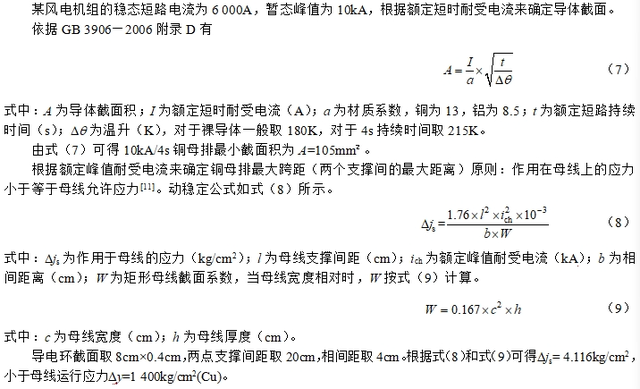

3.6 短路电流校验

式(7)-(9)

3.7 偏航集电环验证

偏航集电环样机自2019年7月份在达坂城挂机以来运行情况良好,满发期间电刷最高温度为75℃左右,最低温度为65℃,最低与最高温度差10K左右。经样机验证,偏航集电环温升满足设计要求。

截至目前,偏航集电环累计装机2 600多台,第一个批量项目距今已安全运行4年,经过不同区域和不同机型批量验证,偏航集电环满足风电机组偏航工况下的电能传输需求。因此,偏航集电环可以作为大兆瓦机组偏航工况下电能传输的解决方案。

4 结论

本文介绍了风力发电机组偏航工况下两种典型电能传输系统的开发思路及验证结果,本文的主要研究工作和结论如下:

1)介绍了偏航扭缆系统存在的电缆下滑、电缆磨损、电缆过温问题及对应的解决思路,通过分析问题产生的根本原因,确定了最优可行性解决方案。通过理论设计及样机验证,新型扭缆系统方案满足风电机组应用需求。

2)进行偏航集电环电气原理、散热结构、保护设计、额定电流、发热功率、短路校核等理论设计,以及样机温升测试,偏航集电环满足机组应用需求。

3)通过样机及批量机组验证,新型扭缆系统和偏航集电环均满足机组偏航工况下的电能传输应用需求,新型扭缆系统适用于机组容量较小、电缆根数较少的工况,偏航集电环适用于大容量机组、电缆根数较多的工况。

本工作成果发表在2024年第11期《电气技术》,论文标题为“ 简析风力发电机组偏航工况下的两种典型电能传输系统 ”,作者为雷现永、岑先富、高保印、白明睿。